Teil 4

In den letzten Teilen unserer Serie zu Control Points und HACCP, haben wir uns mit der Historie von HACCP Konzepten, seinen 7 wichtigsten Prinzipien, den Betrieben in denen HACCP Konzepte zwingend notwendig sind, und den Vorteilen beschäftigt, die daraus entstehen.

Nachdem wir uns in den letzten beiden Artikeln zu unserer Miniserie “Control Points” und HACCP mit dem geschichtlichen Backround und die Notwendigkeit und Vorteile für lebensmittelverarbeitende Betriebe beschäftigt haben, widmen wir diesen Beitrag nun dem Transfer in die Praxis.

Die 7 Prinzipien

Daher stellen wir zunächst einmal die 7 Prinzipien und notwendigen Handlungsmaßnahmen eines nach EU-Verordnung Nr. 852/2004 erstellten HACCP Konzeptes vor:

- Gefahrenanalyse durchführen,

- Identifizierung der für Lebensmittelsicherheit kritischen Kontrollpunkte,

- Festlegung der kritischen Grenzwerte und somit der Eingreifgrenzen,

- Einführung von Überwachungsverfahren,

- Korrekturmaßnahmen bei Abweichungen durchführen,

- lückenlose Dokumentation und

- Aufzeichnungen Überprüfungsverfahren zur Effizienzkontrolle)

Die Etablierung des HACCP Konzepts

Es ist hilfreich ein HACCP Konzept von Anfang an mittels eines digitalen Tools abzubilden. Dies erleichtert Ihnen die datenschutzrechtliche Speicherung, vermeidet die zeitaufwendige Papierdokumentation und stellt ihnen die Ergebnisse unmittelbar zur Verfügung. Sollte es mögliche Abweichungen geben, so sind diese schnell gefunden und bedürfen keiner aufwendigen Suche in Dokumentenordnern.

Es ist wichtig, ein funktionierendes HACCP Konzept im Unternehmen zu verankern und das Verständnis sowie seine Akzeptanz bei den Beteiligten zu festigen. Um dieses Ziel zu erreichen, ist es sinnvoll, die 7 Prinzipien um folgende Aufgaben zu ergänzen:

- Bildung eines HACCP Teams das über die Prinzipien, seiner Wichtigkeit und dessen Vorteilen genau Bescheid weiß. Der Teamgedanke lässt alle Beteiligten auf ein Ziel hinarbeiten.

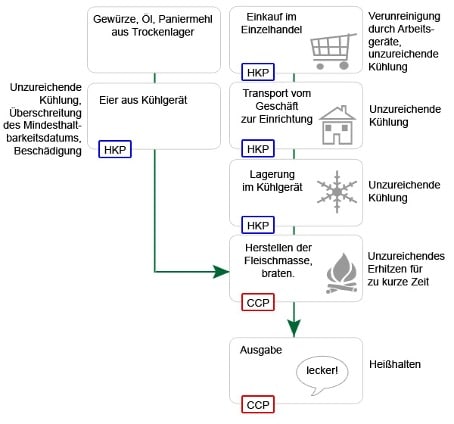

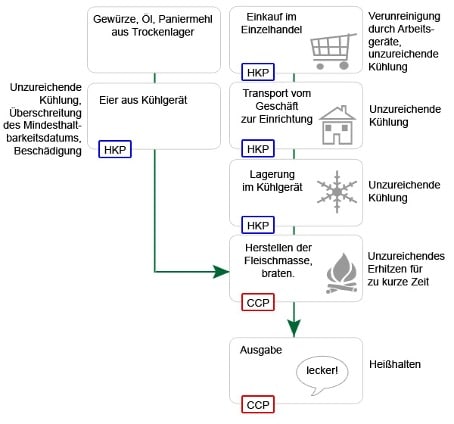

- Vollständige und detaillierte Beschreibung der Handlungsabläufe, B. bei der Herstellung von Lebensmitteln bzw. bei industriellen Produktionsprozessen: das gemeinsame Aufzeichnen der einzelnen Schritte und deren Analyse auf kritischen Gefahrenstellen, wie z.B. Hygienekontrollpunkte, Gefahrenkontrollpunkte oder Critical Control Points, erhöht die Sensibilität für Gefahrenpotentiale und deren Vermeidung bereits im Ursprung.

- Die Erstellung eines Flussdiagramms hilft dabei, allen Beteiligten die Abläufe einfach und transparent verständlich zu machen und die kritischen Kontrollpunkte, hier am Beispiel der Verarbeitung von Hackfleisch, genau festzulegen.

Sie möchten mehr erfahren?

Wir beraten Sie gerne.